歡迎您訪問(wèn)“合肥市www.17c.com91嫩草環保科技有限公司”企業官網!

當前位置: 網站首頁 > 新聞(wén)動態

聯係我們

公司名稱(chēng): 合肥市www.17c.com91嫩草環保科技有限公司

官方(fāng)網址(zhǐ): www.jiudianzhusu.cn

聯(lián)係(xì)電話:150-5515-7685

企業固話:0551-64388109

電子郵箱:Keposhine@163.com

公(gōng)司(sī)地址:合(hé)肥市(shì)新站區緯二路北嘉臣科技園科研樓二樓

產品知識

當前位置: 網站首頁 > 新聞動態 > 產品知識

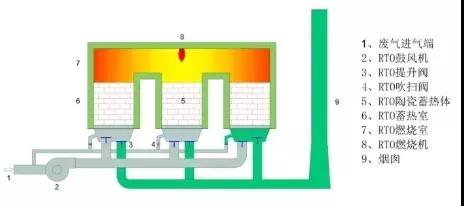

RTO焚燒VOCs工藝的幾點安全設計考慮

來源:科柏(bǎi)盛環(huán)保 發布時間:2020-12-30

有機廢氣(qì)中大部(bù)分成分(fèn)具有易燃性和爆(bào)炸性,在有機廢(fèi)氣治(zhì)理中安全性是*先需要考慮的因素。RTO 爐安全設施應與(yǔ)主體工程同時(shí)設計、同時施工、同時投入使用。在用RTO 爐時應(yīng)補充進行安(ān)全(quán)風險評估論證(zhèng),對(duì)於廢氣成分(fèn)複雜的,應進行HAZOP 分析並采取相應的安全措施。

VOCs廢氣中大部分(fèn)成分具有易燃性和爆炸性,治理技術中安全(quán)性是*先(xiān)考慮的因素,如在RTO 使用過(guò)程中(zhōng),因安全設計考慮不(bú)足和(hé)操作運行不當,也出現例如RTO失火、爆炸等安全問題(tí)。有(yǒu)機廢氣中大部分成分具(jù)有易燃性和爆炸性,在有機廢氣治(zhì)理中安全性是*先(xiān)需(xū)要考慮的因素。RTO 爐安全設施應與主體工程同(tóng)時設(shè)計、同時施工、同時投入使用(yòng)。在用(yòng)RTO 爐時應補(bǔ)充進行安(ān)全(quán)風險評估(gū)論證,對於廢(fèi)氣成分複雜(zá)的,應進行HAZOP 分析並采取相應的安全措施。RTO 技術應用上的局限性及環保(bǎo)企業設計水平參差不齊,在安全設計上考慮不足,造成了安全事故的發(fā)生。

一(yī)、基(jī)礎資料收集

一(yī)、基(jī)礎資料收集

企業VOCs成分複雜多樣、氣量不(bú)穩定,尤其精細化工等企業間歇(xiē)性生產(chǎn)的特(tè)點,使得有機(jī)廢氣濃度和廢氣量(liàng)都會有間歇性變化。因此,在技術資料(liào)搜集時,應根據企業實際,充分(fèn)了(le)解企業生產工藝和廢氣主要來源,合理(lǐ)選擇設備設施。必須要(yào)了解廢氣正常、*大和*小濃度,明確工藝過程中VOCs廢氣的排放特點及可能存在的(de)突發因素。易(yì)反應、易聚合的有機物(例如苯乙烯)不宜采用蓄熱氧化(huà)技術。

二、RTO 裝置總圖位置選擇

二、RTO 裝置總圖位置選擇

目前,對於新建企業(yè)VOCs廢氣(qì)處(chù)理設施,在(zài)整體總圖布置上已考慮用RTO 裝置布置,設備運(yùn)行穩定,未發生安全生產(chǎn)事故。但絕大(dà)部分企業屬於提高有機廢氣治理(lǐ)效果,如新增RTO 裝置,因此在設計時,將RTO 定義為明火設備,並嚴格按照(zhào)GB50016-2014(2018 版)、GB50160-2018 複核RTO 設備與企業內部各類設施的(de)防火(huǒ)距離。新增的(de)RTO 裝置可與廠內化工工藝裝置視為聯合裝置,其設備、建築物的防火間距應按相鄰設備、建築物的防火間距確定,其(qí)防火間距應符合國標規定。如(rú)果防火間(jiān)距確無法滿足國標(biāo)規(guī)定,可考(kǎo)慮設置防火牆,或對原(yuán)建築物門窗洞口封堵,形成不燃燒實體牆,其防火(huǒ)間距可小於國標規定,但不得小於15 m。

三、有機廢氣收集(jí)及輸送

對(duì)罐區儲罐大小呼吸有機廢氣收集,要按照防火類別分類收集(jí),並設(shè)水(shuǐ)封罐,以(yǐ)保證(zhèng)整個儲罐係統的安全。由於(yú)有機物的爆炸下(xià)限隨著氣體溫度的提高會(huì)大幅降(jiàng)低,同時化工企業有機廢氣的突發(fā)性排放,廢氣輸送管道應在管道拐彎處加泄爆片,在裝置界區處設置管道阻火器。廢氣輸送管道材料的選擇要考慮腐蝕、靜電、成本等因素,金屬管道應考慮防靜電設(shè)計。

四、有機廢氣的(de)前處理

對含有(yǒu)酸(suān)性氣體(tǐ)的(de)有機廢氣,需要通過二級洗滌塔去除廢氣中酸性氣體,減少酸性(xìng)氣體對RTO 爐體、閥(fá)門等設備腐蝕,同時洗滌(dí)塔(tǎ)也(yě)起到緩衝罐作用(yòng),避免有機廢氣局部區域出(chū)現混合不均勻,有機物濃(nóng)度偏高。RTO 蓄熱體承(chéng)重支架盡可能選(xuǎn)擇(zé)316L材質。對於不含(hán)酸性氣體的有機(jī)廢(fèi)氣,要根據原始廢(fèi)氣濃(nóng)度,在廢氣入爐前設置緩衝(chōng)箱,並在緩衝箱上設置應急稀釋閥(fá)。RTO 爐(lú)通過設置緩衝罐、調整風量(liàng)等預處(chù)理設施,就可以嚴格控製RTO 爐入口有機物(wù)濃(nóng)度和(hé)流速,保證相對平穩、安全運行。對於含(hán)塵(chén)廢氣要進行除塵,否則廢氣進入RTO爐內,造成爐內蓄熱體阻塞,影響換熱效率。

VOCs廢氣中大部分(fèn)成分具有易燃性和爆炸性,治理技術中安全(quán)性是*先(xiān)考慮的因素,如在RTO 使用過(guò)程中(zhōng),因安全設計考慮不(bú)足和(hé)操作運行不當,也出現例如RTO失火、爆炸等安全問題(tí)。有(yǒu)機廢氣中大部分成分具(jù)有易燃性和爆炸性,在有機廢氣治(zhì)理中安全性是*先(xiān)需(xū)要考慮的因素。RTO 爐安全設施應與主體工程同(tóng)時設(shè)計、同時施工、同時投入使用(yòng)。在用(yòng)RTO 爐時應補(bǔ)充進行安(ān)全(quán)風險評估(gū)論證,對於廢(fèi)氣成分複雜(zá)的,應進行HAZOP 分析並采取相應的安全措施。RTO 技術應用上的局限性及環保(bǎo)企業設計水平參差不齊,在安全設計上考慮不足,造成了安全事故的發(fā)生。

企業VOCs成分複雜多樣、氣量不(bú)穩定,尤其精細化工等企業間歇(xiē)性生產(chǎn)的特(tè)點,使得有機(jī)廢氣濃度和廢氣量(liàng)都會有間歇性變化。因此,在技術資料(liào)搜集時,應根據企業實際,充分(fèn)了(le)解企業生產工藝和廢氣主要來源,合理(lǐ)選擇設備設施。必須要(yào)了解廢氣正常、*大和*小濃度,明確工藝過程中VOCs廢氣的排放特點及可能存在的(de)突發因素。易(yì)反應、易聚合的有機物(例如苯乙烯)不宜采用蓄熱氧化(huà)技術。

目前,對於新建企業(yè)VOCs廢氣(qì)處(chù)理設施,在(zài)整體總圖布置上已考慮用RTO 裝置布置,設備運(yùn)行穩定,未發生安全生產(chǎn)事故。但絕大(dà)部分企業屬於提高有機廢氣治理(lǐ)效果,如新增RTO 裝置,因此在設計時,將RTO 定義為明火設備,並嚴格按照(zhào)GB50016-2014(2018 版)、GB50160-2018 複核RTO 設備與企業內部各類設施的(de)防火(huǒ)距離。新增的(de)RTO 裝置可與廠內化工工藝裝置視為聯合裝置,其設備、建築物的防火間距應按相鄰設備、建築物的防火間距確定,其(qí)防火間距應符合國標規定。如(rú)果防火間(jiān)距確無法滿足國標(biāo)規(guī)定,可考(kǎo)慮設置防火牆,或對原(yuán)建築物門窗洞口封堵,形成不燃燒實體牆,其防火(huǒ)間距可小於國標規定,但不得小於15 m。

三、有機廢氣收集(jí)及輸送

對(duì)罐區儲罐大小呼吸有機廢氣收集,要按照防火類別分類收集(jí),並設(shè)水(shuǐ)封罐,以(yǐ)保證(zhèng)整個儲罐係統的安全。由於(yú)有機物的爆炸下(xià)限隨著氣體溫度的提高會(huì)大幅降(jiàng)低,同時化工企業有機廢氣的突發(fā)性排放,廢氣輸送管道應在管道拐彎處加泄爆片,在裝置界區處設置管道阻火器。廢氣輸送管道材料的選擇要考慮腐蝕、靜電、成本等因素,金屬管道應考慮防靜電設(shè)計。

四、有機廢氣的(de)前處理

對含有(yǒu)酸(suān)性氣體(tǐ)的(de)有機廢氣,需要通過二級洗滌塔去除廢氣中酸性氣體,減少酸性(xìng)氣體對RTO 爐體、閥(fá)門等設備腐蝕,同時洗滌(dí)塔(tǎ)也(yě)起到緩衝罐作用(yòng),避免有機廢氣局部區域出(chū)現混合不均勻,有機物濃(nóng)度偏高。RTO 蓄熱體承(chéng)重支架盡可能選(xuǎn)擇(zé)316L材質。對於不含(hán)酸性氣體的有機(jī)廢(fèi)氣,要根據原始廢(fèi)氣濃(nóng)度,在廢氣入爐前設置緩衝(chōng)箱,並在緩衝箱上設置應急稀釋閥(fá)。RTO 爐(lú)通過設置緩衝罐、調整風量(liàng)等預處(chù)理設施,就可以嚴格控製RTO 爐入口有機物(wù)濃(nóng)度和(hé)流速,保證相對平穩、安全運行。對於含(hán)塵(chén)廢氣要進行除塵,否則廢氣進入RTO爐內,造成爐內蓄熱體阻塞,影響換熱效率。